时间: 2024-05-27 22:09:49 | 作者: 手动去皮机

- 技术说明

如果说传统的工业机器人是一台任劳任怨的智能设备,那协作机器人却真正的完成了从“机器”到“机器人”的跨越,从而能够与人类在各行业中进行协作。

现阶段,在制造业中,工业机器人已经是重要的角色,它将人力从低附加值的工作中解放出来,使得人类能从事更有意义的工作和获得更高的回报。

不过,目前的传统工业机器人大多体积较大,且安全性不高,往往是被隔离使用。因此,人类没办法直接操控机器人。这也代表着目前传统工业机器人难以代替全部人类劳动。

与传统工业机器人所不同的是,由于传感器和视觉技术的改进,我们不必将协作机器人关在笼子里,这就极大程度的拓展了机器人的应用场景,移除了传统工业机器人工作时必要的保护措施,降低了机器人的使用技术门槛。并且,凭借着灵活的机械结构,协作机器人能完成很多传统机器人没办法完成的作业动作。

在2016年,协作机器人仅占工业机器人销量的3%。但Loup Ventures则预测,到2025年协作机器人将占工业机器人总销量的34%。

同时,国际研究机构Transparency Market Research也在发布的一份报告中称,到2024年底,全球协作机器人的市值将达到950亿美元,年均复合增长率30%。

并且,巴克莱银行的生产资料分析师估计,从2015年到2025年的短短10年间,协作机器人市场将从1.16亿美元增长到115亿美元。

基于此,行业内人士认为,未来机器人发展的一个重要趋势就是人与机器的协作,即实现人机共融。

目前,在协作机器人领域做得比较好的品牌除了Rethink Rebotics之外,还有知名的“四大家族”——ABB、发那科、丹麦的优傲以及沈阳新松。

当然,除了这几家之外,其他的厂商做的也不错。在这,小编挑选出四家在业内比较有一定的影响力,且其研发的协作机器人应用在不相同的领域的厂商为大家做简单的介绍。

ABB是全球电气产品、机器人及运动控制、工业自动化和电网领域的技术领导企业,致力于帮助电力、工业、交通和基础设施等行业客户提高业绩。目前,ABB已在全世界内安装了超过25万台工业机器人。

1974年,ABB率先推出全球首款全电动的微处理器控制工业机器人,开启了现代机器人革命。2015年4月13日, ABB在德国汉诺威工业博览会上正式向市场推出全球首款真正的完成人机协作的双臂工业机器人YuMi。

1981年爱普生工业机器人诞生,公司创立的最初目的是满足内部自动化需求,却迅速获得了全球许多最高水准的制造工厂的认可。在过去26年里,爱普生工业机器人一直是小型部件组装作业领域的领导者,这中间还包括基于PC的控件、紧凑型SCARA机器人等。

在去年的世界机器人大会上,爱普生推出了易用性更强,性价比更高的T3紧凑型 SCARA 机器人。该款机器人打破了爱普生传统SCARA机器人的概念,从外结构设计理念上进行了完全的更新换代,T3从此开启了免控制器的全新时代。

Universal Robots(优傲机器人)公司总部在丹麦欧登塞市,是一家引领合作型机器人全新细分市场的企业,公司关注机器人的用户可操作性和灵活度。

自2009年推出首款UR机器人以来,公司发展迅猛,如今UR机器人已遍布全球50个国家。优傲旗下的协作机器人有三款:UR3、UR5和UR10,售价分别为16万、22万、27万元人民币不等。

Locus Robotics是一家电子商务实现机器人公司,专注于利用协作机器人提高仓库的劳动生产率。

今年4月,公司推出了用于在工厂环境中协调多个机器人的Locus Robotics Advanced Navigation(LRAN)软件。在仓库或类似环境中部署多个机器人,最大的挑战就是要协调他们的动作不造成交通堵塞或安全风险隐患,凭借其云分布的LRAN软件,Locus旨在优化机器人的导航精度和性能。

前文也曾有言,未来,人机交互才是潮流。2017年,协作机器人开始引领机器人市场增长。

而协作机器人之所以脱颖而出,原因主要在于它们能够在原来全部由人工完成的工作领域发挥作用。那它们的应用场景主要在哪些方面?

拾取和放置任务是指将工件拾取并放置在另一个地方。对于工人而言,该项工作可谓是当今重复性最高的任务之一了。枯燥乏味的操作非常容易造成工人出错,而高度重复的肢体动作也轻易造成身体的劳累和损伤。

在实际生产中,工人能够正常的使用机器从托盘或传送带上拾取物品,用于包装或分拣。但是,从传送带上拾取物品还需要先进的视觉系统支持。并且,拾放类的协作机器人还需要一个末端执行器来抓取物体,可以是夹具或线、设备看护

设备看护需要工人在数字控制机床、注塑机或其他类似设备前长时间站立,以时刻注意机器的运行需求,比如更换刀具或补充原料。这一过程对于操作员来说,耗时漫长、无比乏味。

人工进行的精加工作业一定要使用手动工具而且作业过程通常很费劲。工具所产生的震动也可能会引起操作人员受伤。

此外,人类能够最终靠手动示教或计算机编程的方法教授机器人完成相应动作。从而使机器人通过末端执行器或内置的力传感装置,能轻松实现对不一样的尺寸零件的精加工。

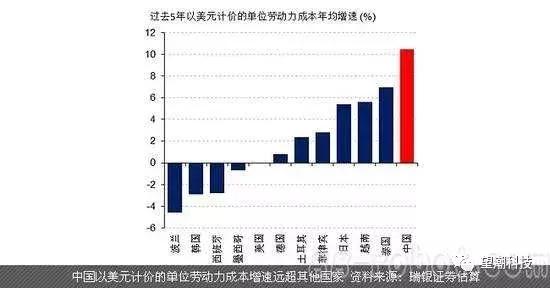

就拿中国而言,众所周知,人口红利正在逐渐消失。而由于经济稳步的增长,劳动力的价格也慢慢变得昂贵。举个例子,自2006年以来,中国的平均薪资增长了一倍以上,从而不再被认为是低成本外包的目的地。

随后,美国公司慢慢的变多地转向协作机器人,它们很容易编程,比传统的劳动力便宜,而且比传统的工业机器人还便宜。由于所有这些原因,协作机器人制造商以比以前更低的价格销售出了更多的设备。

平台声明:该文观点仅代表作者本人,搜狐号系信息发布平台,搜狐仅提供信息存储空间服务。